Sustainable Cooling Solutions for Modern Manufacturing

AdaptX develops innovative, closed-loop cooling systems for machine tools.

Our patented technology enables efficient, eco-friendly, and nearly dry machining—reducing costs, maintenance, and environmental impact.

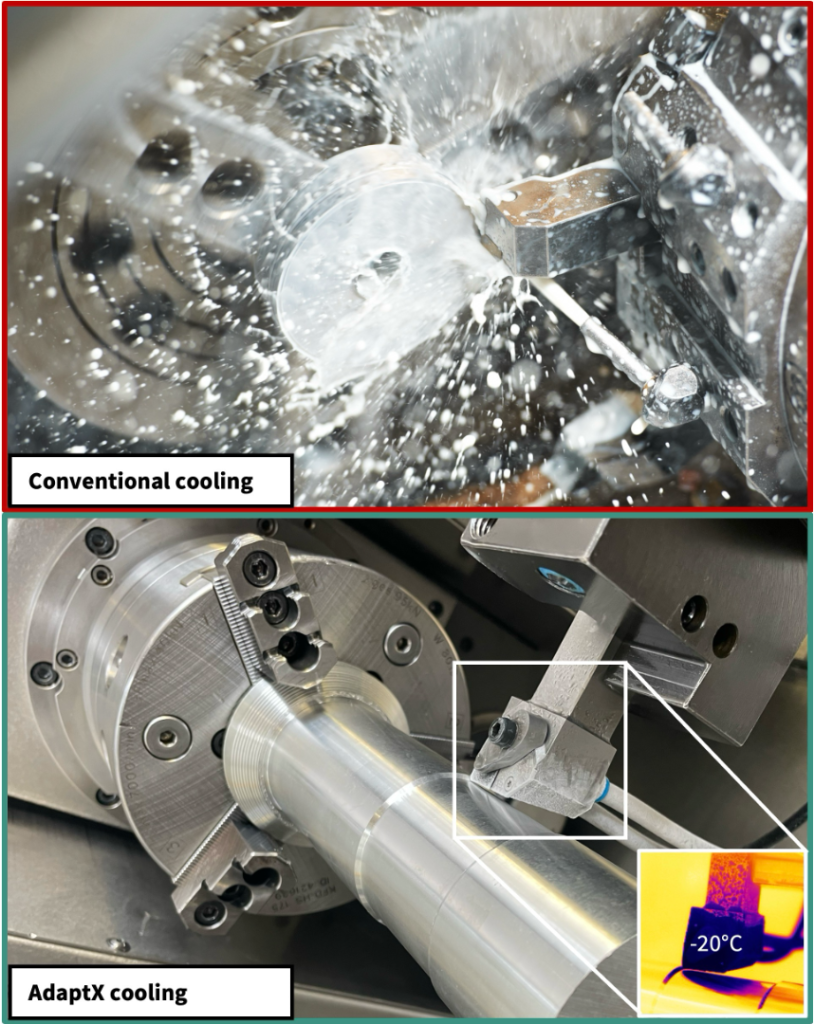

Our solution integrates a compact cooling unit with a specially designed cooling element (heat sink) positioned directly at the cutting insert. A small volume of sustainable cooling fluid is continuously circulated in a closed circuit, transferring heat away from the tool in real time. This process keeps the cutting area optimally cooled—without any fluid loss or the need for refills, ensuring stable and efficient operation at all times.

The Challenge and Our Solution

The Challenge

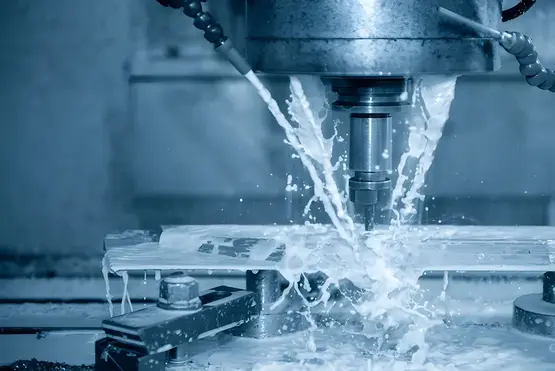

Conventional cooling in metal cutting and machining relies on large quantities of oil- or water-based coolants. These fluids must be regularly replaced and disposed of, creating significant costs, operational complexity, and environmental impact. Additionally, excess coolant can contaminate workpieces, increase maintenance, and shorten the lifetime of both tools and machines.

Our Solution

AdaptX eliminates the need for traditional coolants by using a closed-loop cooling system. Our compact cooling unit pumps a small amount of sustainable cooling fluid through an internal cooling element, positioned directly at the cutting zone. This approach provides precise, real-time heat removal without any fluid loss—reducing waste, lowering operating costs, and supporting fully dry or near-dry machining.

Key Benefits:

- Enhanced tool life and process reliability

- No need for coolant refills or disposal

- Significantly less maintenance and downtime

- Lower environmental footprint

Our Services

Our team of experts specializes in process optimization and cooling techniques for machining with machine tools. We work closely with you to analyze your current processes using benchmarking methods and identify opportunities for improvement so that you can achieve greater efficiency, sustainability and cost savings in your production.

Advantages of using AdaptX cooling system

Reduce CO₂ emissons

Reduction of CO₂ emissions by up to 90% through the substitution of environmentally harmful and health-damaging cooling lubricants.

Reduce production cost

Cost reduction of around 38% due to the elimination of conventional cooling lubricants and the associated process steps.

Reduce health risk

100% reduced health risks due to eco-friendly coolant and sealed system design.

Our mission & vision

Our Technology

AdaptX Cooling System: Innovative, Closed-Loop Cooling for Machine Tools

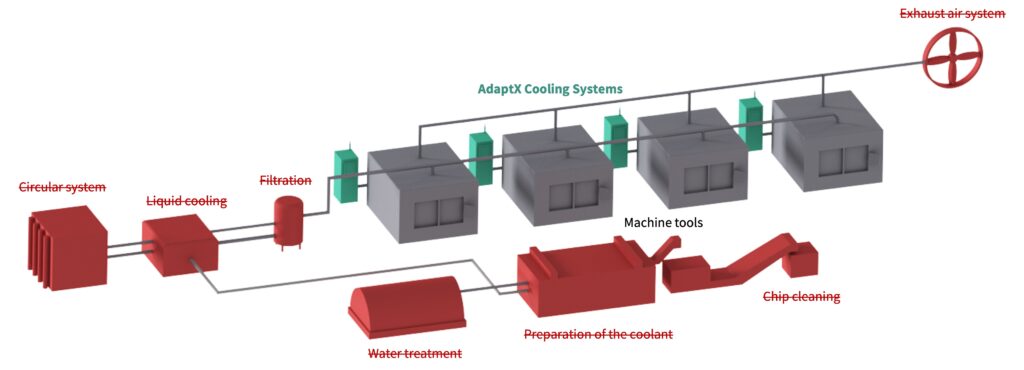

Our system consists of a compact cooling unit positioned next to the machine tool. This unit continuously cools a small volume of sustainable fluid and pumps it through supply and return hoses directly into the machine. The fluid flows to a specially designed cooling element that is mounted at the cutting tool.

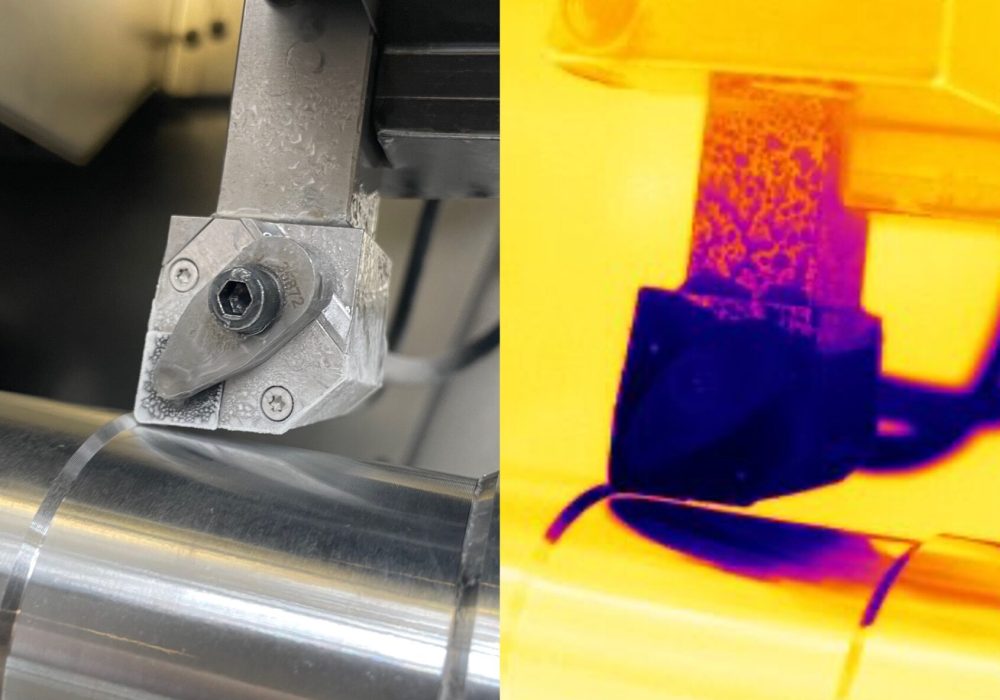

Inside this cooling element, integrated channels ensure that heat is removed exactly where it is generated—right at the cutting edge.

No Modifications Needed

A unique advantage of the AdaptX cooling element is its plug-and-play design: it fits seamlessly onto existing tools and holders, without any modifications or adaptations required. This makes integration into existing machines fast, easy, and cost-effective.

How the Closed Loop Works:

- The cooling unit chills the fluid and pumps it into the machine.

- Supply and return hoses deliver the fluid to and from the tool area.

- The cooling element at the tool absorbs heat and returns the warmed fluid to the unit, where it is cooled again.

- The system operates in a fully closed loop—no fluid loss, no evaporation, and no contamination.

Key Features:

- No classic coolant or lubricant required

- Closed-loop, maintenance-free operation

- Quick and simple retrofit—no tool or holder modifications

- Reliable, high-performance cooling directly at the cutting edge

- Significantly reduced environmental impact

Our Technology

With our closed internal cooling system, you not only achieve impressive cooling temperatures that optimally control the tool temperature, but also increase the performance and precision of your machining processes.

The targeted cooling of the tool enables precise control of the processing parameters. This precise temperature control leads to optimal results by specifically influencing the heat development. Real-time data acquisition during the machining process enables continuous monitoring and adjustment of the process parameters. This helps to increase the efficiency of your machining and enables highly precise results.

Energy and cost savings

The use of closed internal cooling makes conventional cooling lubricants superfluous and thus enables the elimination of process steps such as changing, transporting and disposing of cooling lubricants. The increased cutting speeds can speed up the overall process. Closed internal cooling offers considerable savings potential in series production by making numerous systems for emulsion cooling, cleaning, wet chip treatment and waste water treatment obsolete.

Our team

Recent Blogs

Common Machining Challenges and Solutions to Avoid Costly Mishaps

Networks and Awards

Frequently asked questions

When using cooling lubricants (CML), CO₂ emissions arise at various points along the production and supply chain . This includes in particular production, disposal, transport and the pumping within the machines or central lubrication. These emission factors are eliminated, which is why a CO₂ reduction of around 90% can be achieved in the area of cooling.

The active cooling of the tool in combination with an adjustment of the process parameters allows a higher heat transport from the chip formation zone, so that a large part of the resulting heat is released via the chip and the heat input into the component is minimal . This also means that a high degree of dimensional accuracy can be guaranteed due to small temperature differences .

It is a sustainable and biodegradable coolant that does not need to be changed as it is a closed cooling system .

The AdaptX process cooling solution uses a sustainable and biodegradable coolant. In addition, the closed system means that the coolant does not need to be replaced.

Process cooling is carried out using a sustainable and biodegradable coolant . In addition, replacing the cooling fluid is generally not necessary due to the closed system.